Zealand Pharma

Automatisierung einer komplexen Inspektionsaufgabe innerhalb eines engen Zeitlimits

"Wie können wir eine langwierige und schwierige manuelle Inspektion automatisieren und die Sicherheit und Qualität in der Produktion gewährleisten?"

Das war es, wonach Zeeland Pharma suchte, als sie sich im Jahr 2020 an JLI vision wandten.

Zealand Pharma hatte kürzlich ein neues Produkt entwickelt und gerade eine neue Maschine in Betrieb genommen, um die ersten Einheiten zu produzieren. Nun wollte das Unternehmen einen Teil der manuellen Kontrollen automatisieren und gleichzeitig die hohen Qualitäts- und Sicherheitsstandards für seine Produkte aufrechterhalten.

JLI vision entwickelt und produziert seit 1986 Inspektionssysteme für medizinische Geräte, und daher schien JLI eine naheliegende Wahl zu sein.

Zealand Pharma hatte drei sehr strenge Anforderungen:

Das System sollte die Prüfung mit einer Genauigkeit von 99,9 % durchführen, in nur drei Monaten fertig sein und in die vorhandene Maschine passen. Diese Maschine war nicht für die industrielle Bildverarbeitung konzipiert.

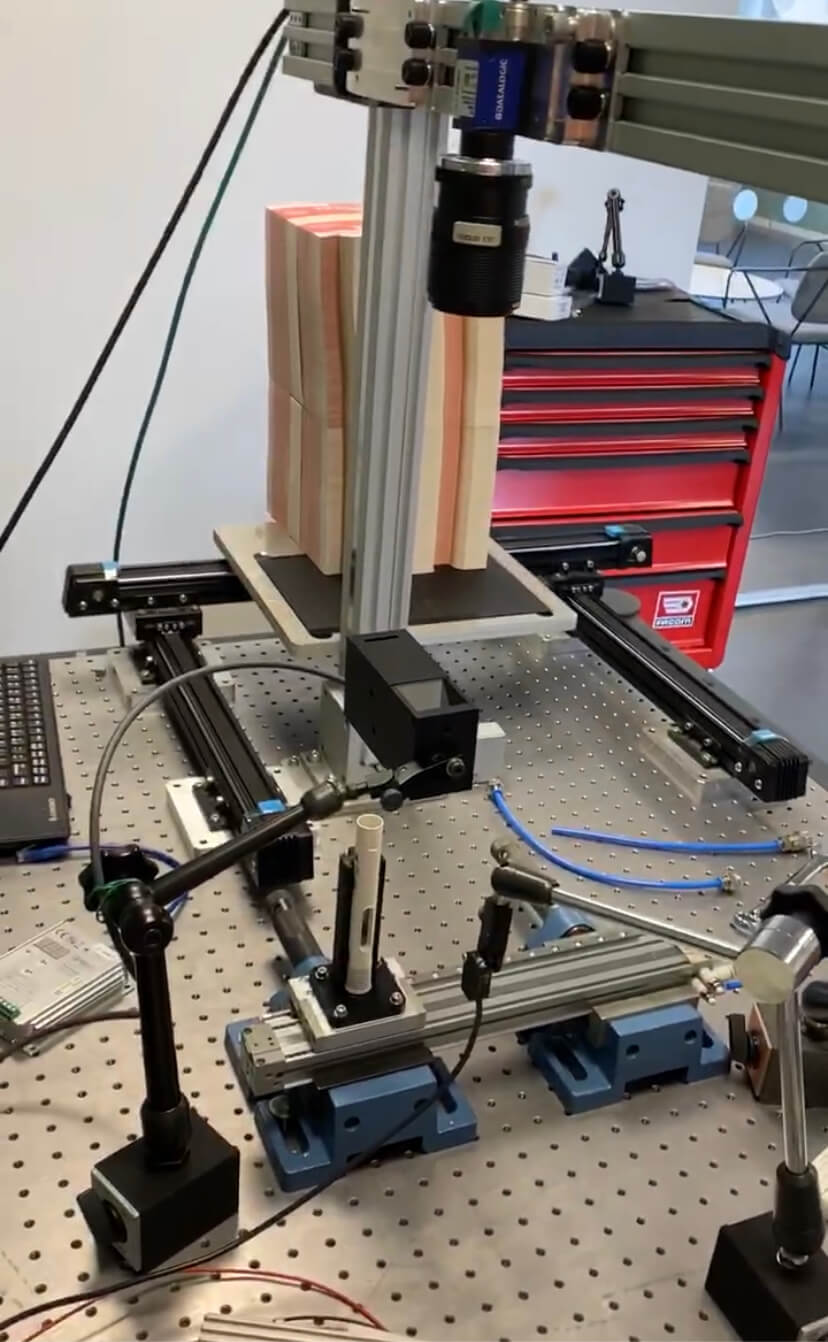

JLI Vision erstellte eine Nachbildung der Maschineneinrichtung

Um die richtige Lösung für die Bildverarbeitungsinspektionen zu finden, war es wichtig, die physischen Einschränkungen der Produktionsmaschine zu kennen.

Es stellte sich heraus, dass die Bildverarbeitungsprüfung nur in einem Teil der Maschine eingebaut werden konnte, in dem sich die Geräte mit einer Geschwindigkeit von etwa 200 mm/s bewegten.

Dies hatte zur Folge, dass die Verschlusszeit der Kamera recht schnell sein musste, um Bewegungsunschärfe zu vermeiden. Eine gewisse Bewegungsunschärfe ist akzeptabel, erschwert aber die Bildverarbeitung und verringert die Empfindlichkeit des Systems.

Wenn die Belichtungszeit verkürzt wird, steigt der Bedarf an Lichtintensität. In diesem Fall war der Beleuchtungsbedarf hoch. Um die richtige Kombination aus Kamera, Objektiv, Licht und Timing zu finden, baute JLI Vision in seinem Labor eine Nachbildung des Maschinenaufbaus.

Nach einigen Experimenten ergab sich ein Aufbau, bei dem ein Sensor die Kamera und die Lichtquelle genau zum richtigen Zeitpunkt auslöst, um ein Bild zu erhalten. Die Ingenieure von JLI Vision waren zuversichtlich, dass dies genügend Informationen liefern würde, um die fertigen Teile als angenommen oder abgelehnt zu kategorisieren.

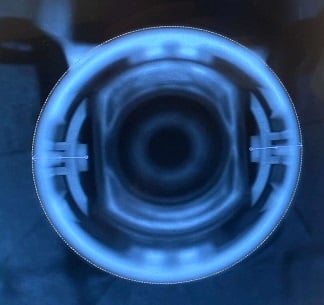

Zealand Pharma stellte außerdem fest, dass eines der zylindrischen Teile der Geräte möglicherweise einen Bruch im Guss aufweisen könnte. Das war wichtig zu wissen, bevor es mit anderen Teilen in der Maschine zusammengesetzt wurde.

Die Defekte befanden sich nicht an einer festen Position, so dass Bilder über den gesamten Umfang des Teils erforderlich waren, um Brüche zu erkennen.

Um dieses Problem zu lösen, entwickelte JLI Vision eine kleine Box mit einem Motor, der das Teil drehte, während Licht und Kamera mit einer hohen Rate ausgelöst wurden.

Diese Lösung ermöglichte Bilder aus jedem Winkel. Die Bilder wurden dann analysiert, um festzustellen, ob das Teil für den Einbau in das Gerät geeignet war.

Das System erreichte die geforderte Genauigkeit von 99,9%.

Das System erfüllt die strengen Anforderungen

Nach bestandener Werksabnahme wurde das System in der bestehenden Maschine in Betrieb genommen.

Die Kameras und Lichtquellen wurden an die Produktionsumgebung angepasst.

Während der Abnahmeprüfung vor Ort wurde bestätigt, dass das System unter anderem die strengen Anforderungen einer Genauigkeit von 99,9 % erfüllt.

Laut Lars Stenholt, dem Leiter der Geräteentwicklung bei Zealand Pharma, war die Zusammenarbeit mit JLI vision während des gesamten Projekts sehr gut und flexibel.

Er fügt hinzu, dass der Beitrag und das Wissen von JLI vision dazu beigetragen haben, das System zu dem zu entwickeln, was es heute ist.

Zealand Pharma und seine Zulieferer erwarten keine fehlerhaften Produkte und sind sehr darauf bedacht, dass die Produktion korrekt und sicher durchgeführt wird.

Seit der Einführung des Bildverarbeitungssystems wurden unter den vielen geprüften Geräten nur sehr wenige Fehler entdeckt. Dies zeigt zum einen die Qualität der Produktion, zum anderen aber auch, dass das Bildverarbeitungssystem in der Lage ist, auch die kleinste Unregelmäßigkeit zu erkennen.

.jpg?width=1440&height=696&name=Group%2050%20(1).jpg)

Download der Fallstudie

Können wir auch Ihnen helfen?

.png)

Schicken Sie mir eine email an hb@jlivision.com

oder vereinbaren Sie einen Gesprächstermin und lassen Sie uns herausfinden, wie wir Ihnen helfen können.

Glasinspektion

Glasinspektion

.svg) Medizinisches Gerät

Medizinisches Gerät

Stahlinspektion

Stahlinspektion

.svg) Holzinspektion

Holzinspektion

.svg) Bauindustrie

Bauindustrie

Verpackungsinspektion

Verpackungsinspektion

Kunststoffprüfung

Kunststoffprüfung

AI Bildverarbeitungssysteme

AI Bildverarbeitungssysteme

Standard-Vision

Standard-Vision

.svg) Maßgeschneiderte Inspektionssysteme

Maßgeschneiderte Inspektionssysteme

3D / Robotik

3D / Robotik

.svg) Oberflächeninspektion

Oberflächeninspektion

Farbinspektion

Farbinspektion

Beratungsdienste

Beratungsdienste